I. Aperçu du projet

Ce projet a impliqué la conception sur mesure par SeeZol Technology d'un système de surveillance de sécurité (également connu sous le nom de indicateur de moment de charge ou indicateur de charge admissible) pour la pelle hydraulique de 22 tonnes de Bonny Heavy Machinery. Mi-novembre, l'installation et la mise en service complètes de plusieurs engins de manutention ont été réalisées en seulement trois jours. Ce système vise à aider Bonny Heavy Machinery à améliorer l'efficacité opérationnelle de ses machines, à réduire les risques de dysfonctionnement et à fournir des données pour une gestion optimisée des équipements grâce à la surveillance en temps réel des principaux paramètres de fonctionnement. Il a été validé par les deux parties et est désormais pleinement opérationnel.

II. Installation et configuration de base

Le système se concentre sur les dimensions opérationnelles essentielles du chariot élévateur, garantissant une installation et une adaptation précises des composants clés :

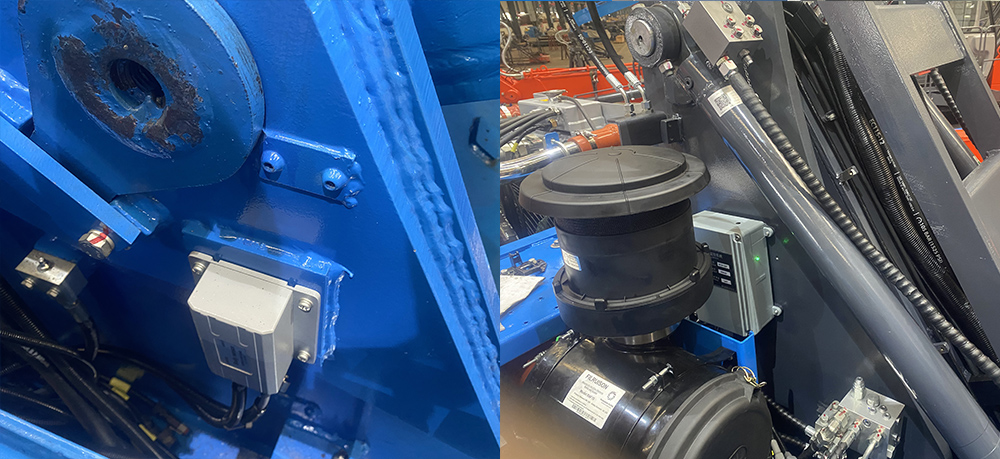

- Système de détection d'angle : Des capteurs d'angle positionnés avec précision sur le bras du godet, la flèche et le châssis capturent en temps réel les données de posture de fonctionnement de l'équipement, permettant ainsi un contrôle précis des mouvements. Leur emplacement évite les interférences et garantit une grande stabilité.

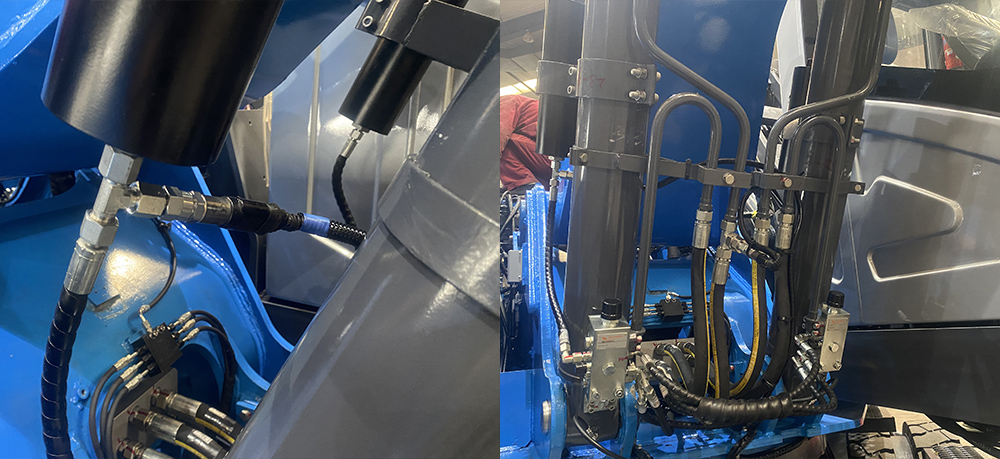

- Module de surveillance de la pression d'huile : Des capteurs de pression d'huile sont installés à des points clés des conduites d'entrée et de retour d'huile du système hydraulique, assurant une surveillance complète des variations de pression du système hydraulique et garantissant un fonctionnement sûr de ce dernier.

- Unité de contrôle centrale : Le module de surveillance est installé dans une zone de maintenance accessible sur le châssis et intègre les fonctions d’acquisition, de traitement et de stockage des données. Le câblage, standardisé et organisé, bénéficie d’une protection résistante à l’usure et à l’eau, adaptée à l’environnement d’exploitation complexe du chariot élévateur.

- Terminal de cabine : L’écran est installé dans une zone conviviale de la cabine, offrant une utilisation pratique et affichant intuitivement diverses données de fonctionnement, permettant au conducteur de surveiller l’état de l’équipement en temps réel.

III. Points saillants du débogage et de la validation

Après installation, les performances du système ont été vérifiées par des essais à grande échelle : l’acquisition des données des capteurs était précise et les erreurs de mesure d’angle et de pression d’huile étaient maîtrisées dans les limites d’excellence du secteur ; la transmission des données entre le serveur de supervision et l’écran était stable et en temps réel, sans délai ni latence. La réception conjointe par les deux parties a confirmé que l’installation du système était conforme aux normes, que son fonctionnement était fiable et qu’il répondait pleinement aux exigences de supervision du fonctionnement de la grue à benne preneuse, atteignant ainsi les résultats escomptés.

IV. Valeurs fondamentales du système

- Amélioration de l'efficacité : La surveillance en temps réel des angles du godet et de la flèche ainsi que de la pression hydraulique contribue à optimiser les processus de travail, à réduire les mouvements inutiles et à améliorer l'efficacité de la manutention des matériaux.

- Sécurité renforcée : Détecte dynamiquement les signaux de risque tels que les anomalies de pression du système hydraulique et les écarts de posture du véhicule, fournissant ainsi des alertes précoces en cas de dysfonctionnement des équipements et réduisant les risques pour la sécurité opérationnelle.

- Gestion optimisée : Le système stocke les données d’exploitation historiques, fournissant un support de données pour la maintenance des équipements et l’optimisation des performances, permettant une gestion affinée et prolongeant la durée de vie des équipements.

- Grande adaptabilité : le processus d'installation n'affecte pas la structure d'origine du chariot élévateur, est compatible avec les chariots élévateurs de classe 22 tonnes de Bonny Heavy Machinery, offre une maintenance pratique et assure une rentabilité exceptionnelle.

V. Conclusion

Le système de surveillance de sécurité SeeZol Technology pour les engins de manutention hydrauliques de 22 tonnes, grâce à sa précision et sa stabilité, apporte une puissance technologique considérable aux opérations de manutention de Bonny Heavy Machinery. Ce système répond aux problématiques des opérations traditionnelles, telles que la difficulté à contrôler l'état des équipements et la dépendance à l'expérience pour la maintenance. Il favorise également une double amélioration de l'efficacité opérationnelle et de la sécurité grâce à l'analyse des données. Il constitue une solution idéale pour la modernisation intelligente des engins de chantier. SeeZol Technology continuera d'apporter son soutien technique à Bonny Heavy Machinery afin d'optimiser sa production.