Dans une grue indicateur de moment de charge Dans ce système, le capteur de poids est un élément essentiel. En fonction de leur facilité d'installation et de leur précision, on privilégie généralement les capteurs de pression hydraulique, les capteurs côté pression et les capteurs à trois poulies.

I. Différences dans les principes de fonctionnement fondamentaux

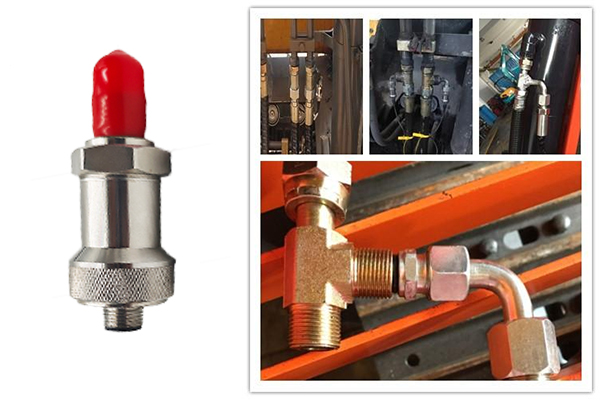

Capteur de pression hydraulique : Nécessite un raccordement à une conduite hydraulique, repose sur l'étanchéité du système et convient aux grues à entraînement hydraulique. Il calcule indirectement le poids de la charge en détectant la pression du système hydraulique.

Capteur de pression latérale : Le capteur est fixé à l'extrémité fixe du câble métallique à l'aide de boulons en U. Il convient aux applications à basse vitesse où le câble ne présente aucun mouvement relatif. La tension du câble est transmise à un corps élastique par l'intermédiaire d'une poulie de guidage, et des jauges de contrainte détectent la déformation pour mesurer la force.

Capteur à trois poulies : Le câble passe par trois poulies pour former un angle en V. La force latérale est mesurée par des jauges de contrainte qui détectent la déformation du support de poulie. Ce système convient aux câbles mobiles ou oscillants à grande vitesse, mesurant directement la force grâce à l'effort tranchant exercé par la tension du câble sur les poulies.

II. Comparaison des performances clés

| Comparaison des dimensions | Capteur de pression hydraulique | Capteur de pression latérale | Capteur à trois poulies |

| Précision de mesure | ±0,25 % à ±0,5 % de la pleine échelle (avec compensation de température) | ±0,3 % à ±0,5 % FS (structure de poutre de cisaillement à double trou) | ±0,2 % à ±0,5 % FS (avantage de réponse dynamique) |

| Réponse dynamique | Temps de réponse <1 ms (réglage rapide du système hydraulique) | Réponse en fréquence : 10 Hz à 1 kHz (standard) | Fréquence de réponse 10 kHz (adaptée au démarrage/arrêt d'urgence) |

| Plage de température | -40℃~125℃ (qualité industrielle) | -20℃~65℃ (modèle standard) | -20℃~60℃ (nécessite une personnalisation supplémentaire pour les hautes températures) |

| Résistance aux vibrations | Résistance aux chocs 50 g (par exemple, série HDA4745) | Le serrage des boulons en U doit être vérifié régulièrement. | La conception structurelle résiste au balancement du câble (base mobile) |

| Installation | Raccordez-vous au circuit hydraulique via la bride. | serrer directement le câble métallique | insérer dans le chemin du câble métallique |

| Обслуживание | Contrôler la propreté de l'huile hydraulique trimestriellement (norme ISO) (grade ≤ 18/15), remplacer l'élément filtrant annuellement. | Vérifier le couple de serrage des boulons en U tous les six mois (clé dynamométrique recommandée), étalonner la dérive du point zéro annuellement | Lubrifiez les roulements des poulies tous les trimestres (graisse haute température recommandée) et vérifiez l'usure des câbles métalliques tous les six mois. |

III. Recommandations de sélection

Sélection par type de grue :

Type d'entraînement hydraulique (par exemple, grues sur camion, grues sur chenilles) : Privilégiez les capteurs de pression hydraulique, qui utilisent directement la pression du système hydraulique, offrant un faible coût et une grande adaptabilité.

Type de connexion par broche (par exemple, les écarteurs fixes des portiques de pont roulant) : privilégier les capteurs côté pression, qui sont faciles à installer et n’endommagent pas le câble métallique.

Type de déplacement par câble métallique (par exemple, portiques portuaires, grues à câble) : privilégier les capteurs à trois poulies, offrant une réponse dynamique rapide et une résistance au balancement.

Sélection en fonction des conditions environnementales :

Environnement à haute température (>80℃) : Capteurs de pression hydraulique (par exemple, série HDA7746) ou capteurs à trois poulies résistants aux hautes températures (personnalisation requise).

Environnement poussiéreux/humide : Capteurs à trois poulies (protection IP67) ou capteurs étanches côté pression.

Environnement à fortes vibrations : capteurs de pression hydraulique (résistance aux chocs de 50 g) ou capteurs à trois poulies (base mobile).

Sélection en fonction des coûts et des besoins d'entretien :

Budget et capacités de maintenance limités : capteurs côté pression (faible coût initial + maintenance simple).

Pour une haute précision et une maintenance réduite : capteurs à trois poulies (réponse dynamique + aucun étalonnage périodique requis).

Pour les systèmes hydrauliques avec surveillance redondante existante : capteurs de pression d’huile comme solution auxiliaire.

IV. Résumé

Capteur de pression hydraulique : Adapté aux grues à entraînement hydraulique, il présente d'excellentes performances dans les environnements à haute température, mais sa maintenance est complexe et sa réponse dynamique faible.

Capteur de pression latérale : Adapté aux scénarios à faible vitesse et à extrémité fixe, installation simple et coût minimal, mais capacités anti-interférences limitées.

Capteur à trois poulies : Adaptées aux environnements dynamiques à haute vitesse, elles offrent des performances globales équilibrées et des coûts de maintenance modérés, ce qui en fait le choix privilégié pour les applications générales.

V. Recommandations finales

En fonction du type de grue, des conditions environnementales et des capacités de maintenance, privilégiez les capteurs à trois poulies (applications générales) ou les capteurs de pression latérale (modernisation économique). L'équipement d'entraînement hydraulique peut être associé à des capteurs de pression d'huile pour une surveillance auxiliaire. Pour une exploitation à long terme, il est recommandé de mettre en œuvre un diagnostic à distance de l'état des capteurs via une plateforme IoT afin de réduire davantage les coûts de maintenance.