1. Descripción general

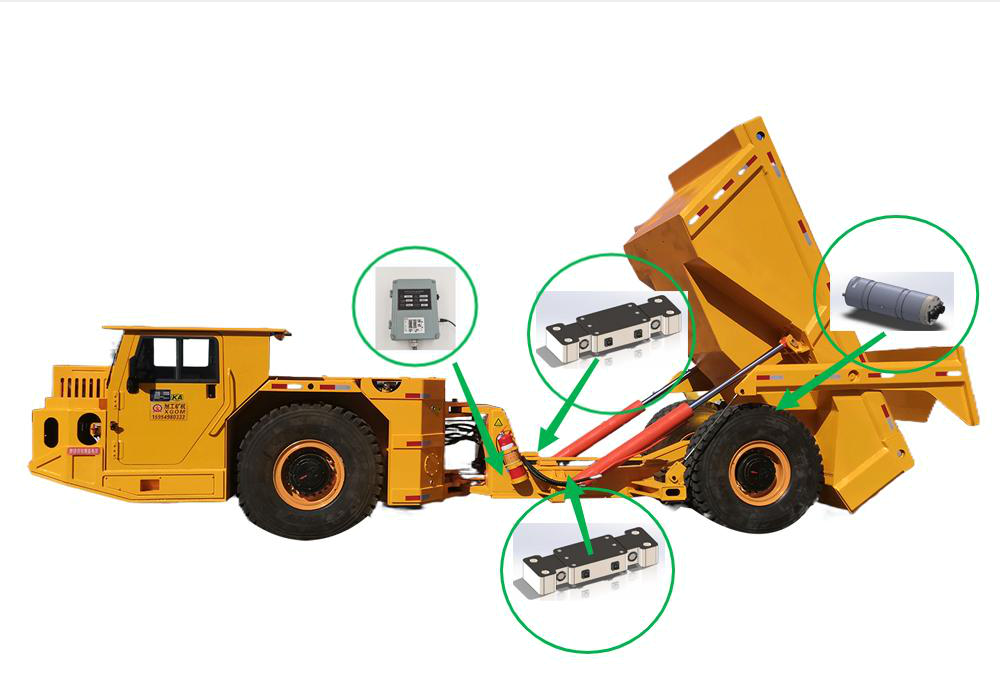

El camión de mineral subterráneo sistema de pesaje Es un sistema clave para monitorear el volumen de carga en tiempo real y mejorar la eficiencia y seguridad del transporte en las operaciones mineras. Esta solución, basada en tecnología de pesaje con galgas extensométricas, utiliza tres sensores de peso instalados en la viga del camión de mineral. Este sistema, combinado con un sistema de pesaje central y comunicación por bus CAN, permite la recopilación, el cálculo y la transmisión precisos de datos de peso. Ideal para los entornos hostiles de las minas subterráneas, el sistema permite la visualización de datos en tiempo real y un control integrado, contribuyendo así al desarrollo de minas inteligentes.

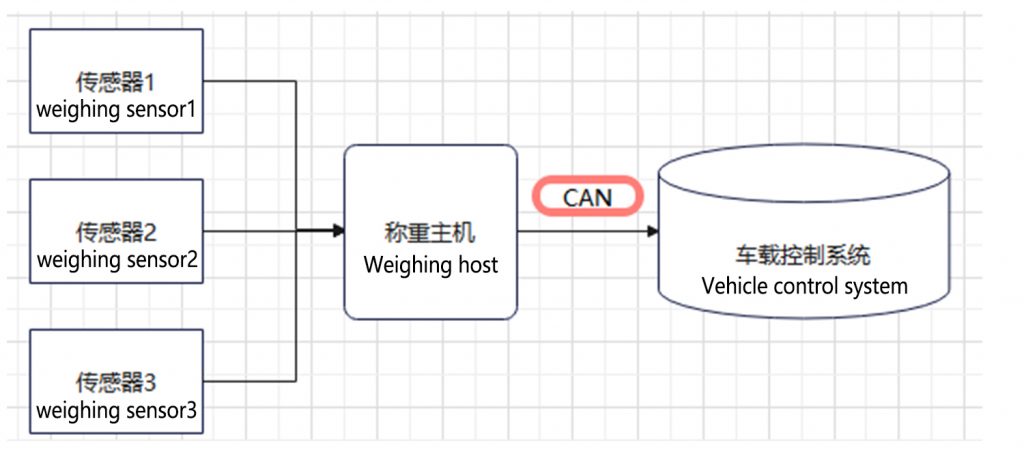

2.Principio del sistema

Capa de detección: Se instalan tres celdas de carga con galgas extensométricas en puntos de tensión clave en la viga del camión de mineral, detectando la deformación de la viga en tiempo real y convirtiéndola en señales eléctricas.

Capa de procesamiento: El host de pesaje recibe las señales del sensor y calcula el peso neto utilizando algoritmos dinámicos (como filtrado y compensación de temperatura), eliminando la interferencia del movimiento del vehículo.

Capa de transmisión: Los datos de peso procesados se transmiten al sistema de control del camión de mineral a través del bus CAN (protocolo CAN-OPEN), lo que permite una visualización y un control integrados.

3. Composición del sistema

| Componentes | Especificación/Modelo | Cantidad | Observaciones |

| Sensor de pesaje | SZ-DB30T-30MC (capacidad de 30 toneladas) | 3 | Tipo chip, protección IP68, adecuado para montaje en viga |

| Anfitrión de pesaje | Serie SZ-E02 | 1 | Fuente de alimentación de 12-24 V CC, compatible con el protocolo CAN-OPEN |

| Cable | Cable blindado especializado | A solicitud | Resistente a la abrasión y a la corrosión. |

| Interfaz de bus CAN | Estándar CAN 2.0B | – | Integrado en el host, velocidad de transmisión de 250 kbps |

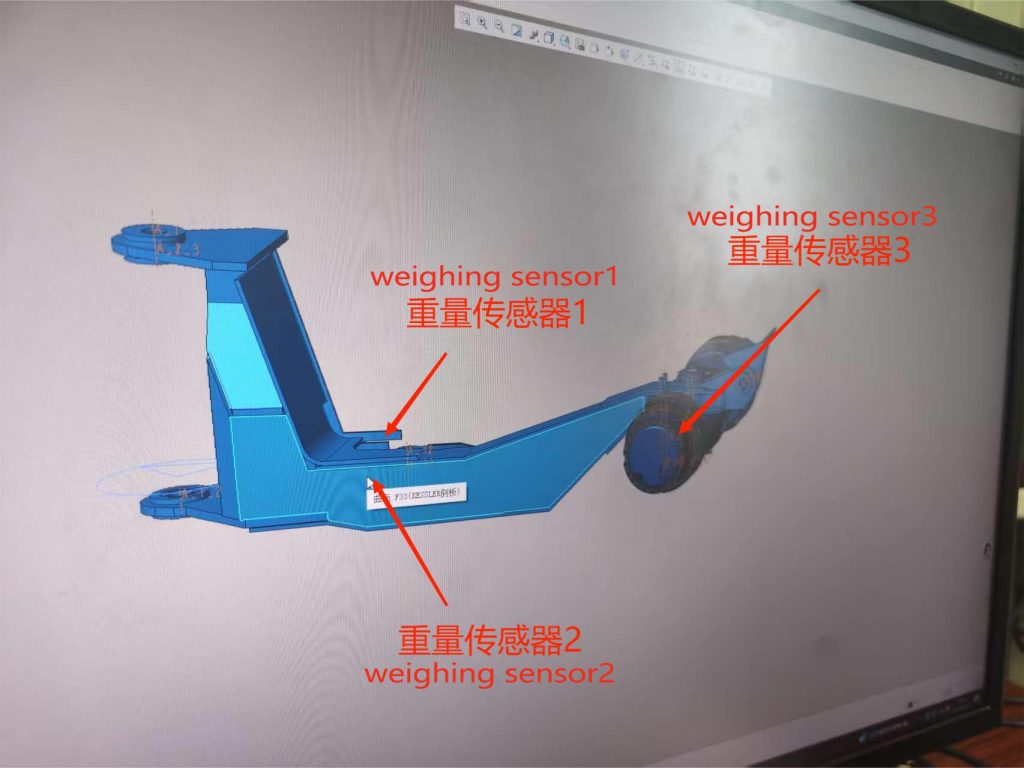

4. Ubicación de instalación del sensor

Punto de instalación

Ubicación del marco frontal (2 sensores):

- Ubicación: En los guardabarros izquierdo y derecho o en las bandas del bastidor sobre el eje delantero, aproximadamente a 1/4 de la longitud del vehículo desde el punto de soporte del eje delantero.

- Motivo: La sección delantera soporta la carga inicial, evitando interferencias con el mecanismo de dirección y garantizando la estabilidad.

- Método de montaje: Fije la base del sensor al marco utilizando pernos de alta resistencia, asegurando un ajuste perfecto.

Eje trasero (1 sensor):

- Ubicación: En la parte trasera del vehículo, donde el habitáculo se conecta al bastidor.

- Razón: Área de carga primaria, refleja efectivamente la distribución general de la carga.

- Método de montaje: El sensor reemplaza directamente el eje de carga.

Notas de instalación

- Preparación de la superficie: El punto de montaje debe estar pulido y liso para garantizar que no haya espacio entre el sensor y el haz.

- Diseño a prueba de errores: los sensores izquierdo y derecho se instalan simétricamente para compensar los errores de carga excéntrica.Diseño a prueba de errores: los sensores izquierdo y derecho se instalan simétricamente para compensar los errores de carga excéntrica.

- Protección del medio ambiente: Se instala una cubierta antipolvo para evitar el impacto con las rocas y la erosión por agua fangosa.

5. Parámetros técnicos

- Carga nominal: 90 toneladas (compatible con vehículos de 40 a 80 toneladas)

- Precisión de pesaje: ≤±2 % fondo de escala (estático)

- Temperatura de funcionamiento: -30°C a +70°C

- Protocolo de comunicación: CAN-OPEN (personalizable con J1939)

- Nivel de protección: IP68 para sensor, IP66 para host

- Requisito de alimentación: 24 V CC (compatible con vehículos)

6. Integración y Comunicación

- Flujo de datos: Sensor → Host de báscula → Bus CAN → Sistema de control del vehículo (por ejemplo, panel de instrumentos o PLC).

- Expansión de funciones: Admite alarmas de sobrecarga, estadísticas de carga y monitoreo remoto (a través de sistemas de administración de flotas).

7. Ventaja de viabilidad

- Optimización de recursos: solo se requieren tres sensores, lo que reduce los costos y la complejidad de instalación.

- Tiempo real: El bus CAN garantiza una transmisión de datos de baja latencia, adecuada para operaciones dinámicas.

- Fiabilidad: Basado en una solución probada (en referencia al caso del vehículo todoterreno de carrocería ancha), es adecuado para entornos subterráneos.